HOME » FUTA・Qの技術 » 自社開発の検査・測定機器 » パイプ内面粗さ測定装置「アラサミール」

パイプ内面粗さ測定装置「アラサミール」

パイプ内面粗さ測定装置「アラサミール」

更新日:

パイプ内面粗さ測定装置「アラサミール」

医療向け分注ノズルでは、前検査の検体がノズル内部に残ると検査数値が変動して、正確な検体分析ができません。

分注ノズルに求められる品質は、内面に傷や凹凸がなく、残留物が付着しないノズルです。

現状の表面粗さ測定器を用いた内面粗さ検査では、製品を半割りして測定する破壊検査であり、同じ製造条件・生産ロットからの抜き取り検査になります。今回、内視鏡のように出荷ノズルそのものの内面粗さが自動測定でき、傷や残留物も検出できる「パイプ内面粗さ測定装置」を開発し、全数検査が可能となりました。

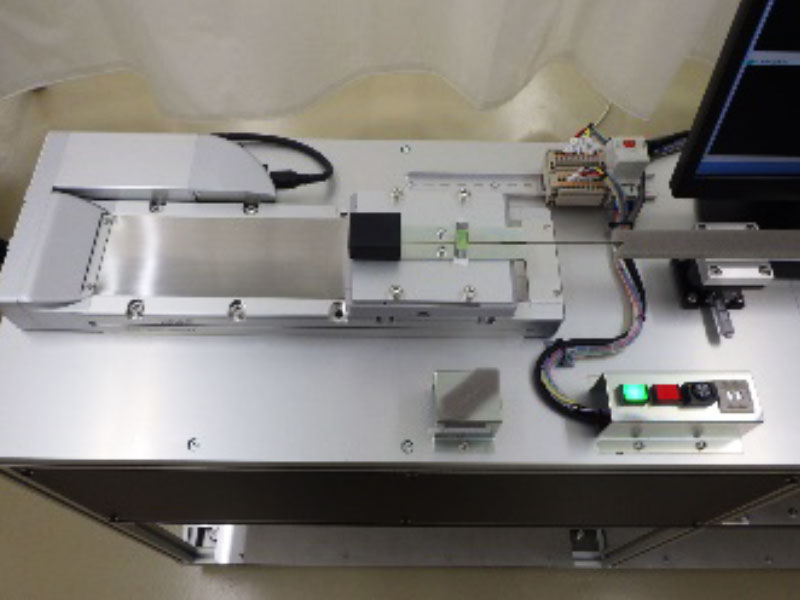

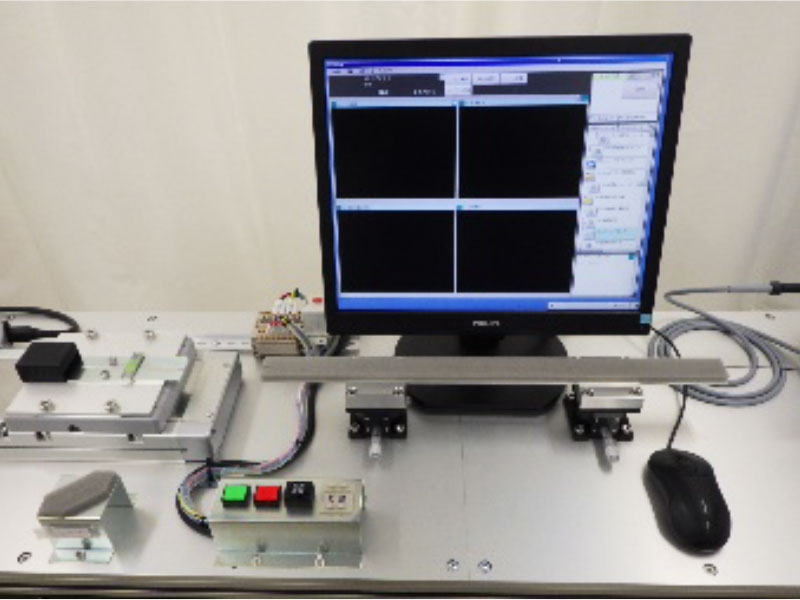

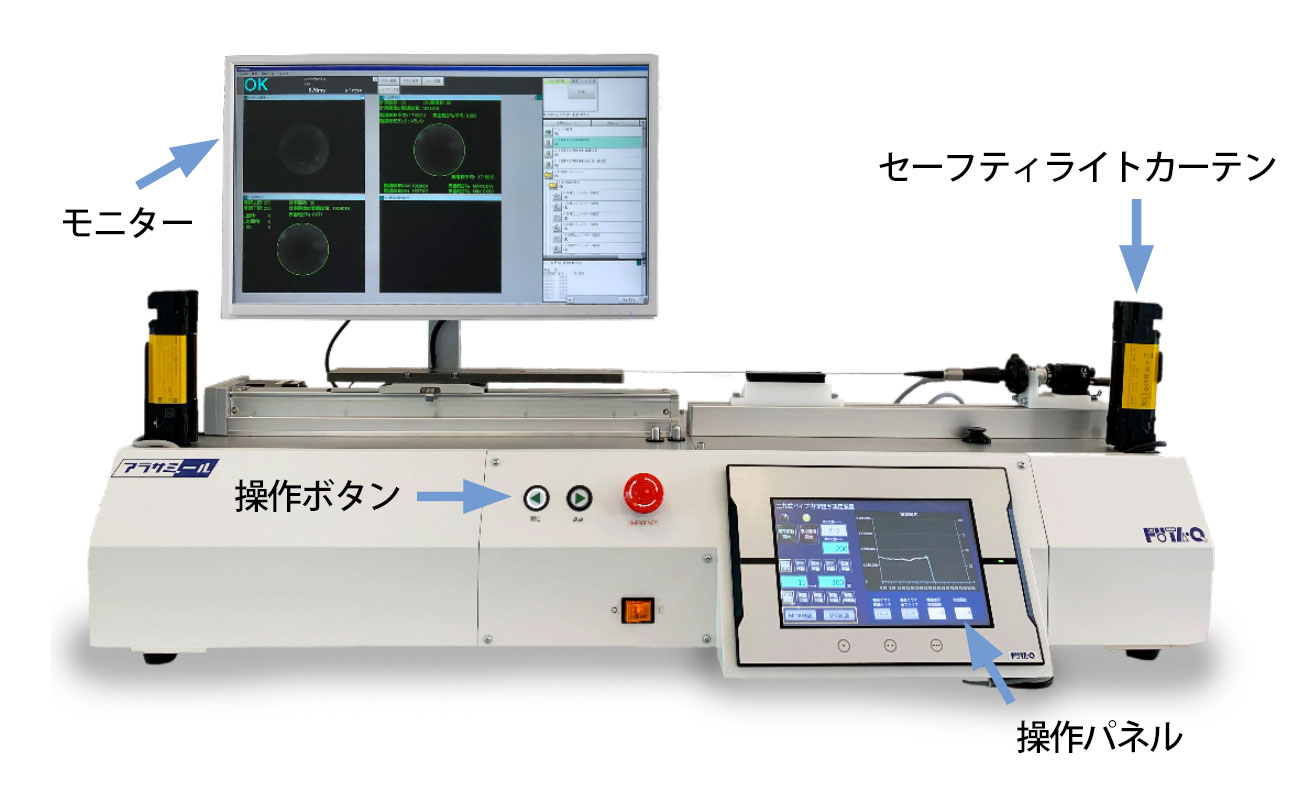

測定装置の外観

- ① スタイリッシュでシンプルなデザイン

- ② モニターと操作パネルを個別に用意し、確認性と操作性を両立

- ③ 操作スイッチを操作パネルから独立させて、作業性を向上

- ④ セーフティライトカーテンを設置し、動作中での測定者の安全を確保

測定装置の仕様

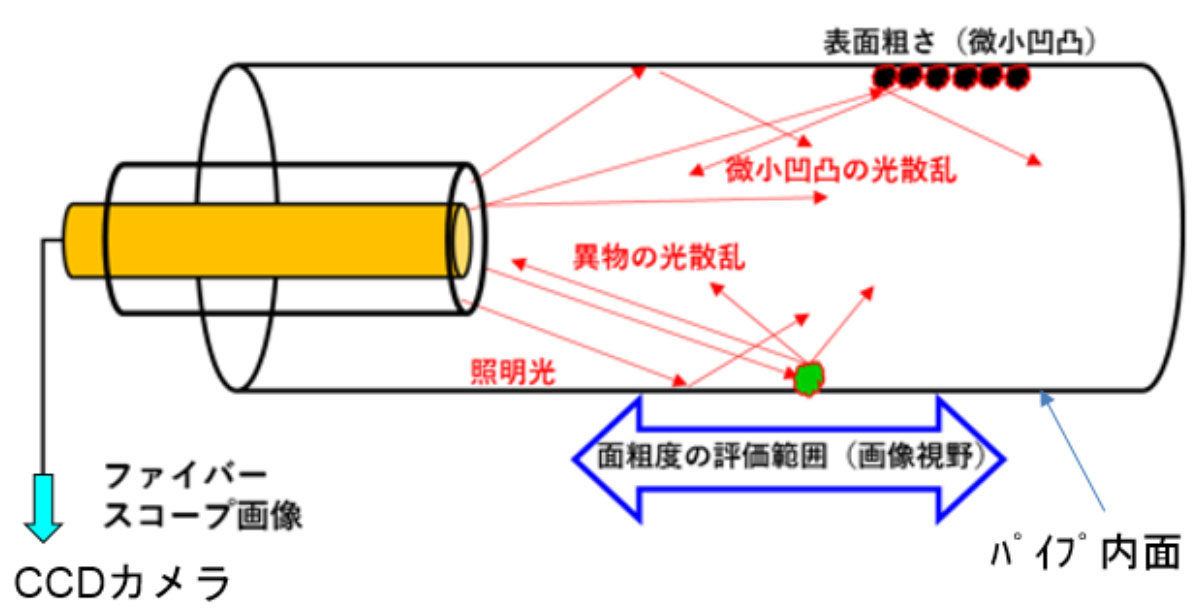

- ・測定原理:光散乱法

- ・測定範囲 :Ra 0.02 ~ Ra 1.0 μm

- ・測定ワークサイズ:内径 Φ0.45mm~φ3.0mm※

長さ 340mm以下 - ・測定カメラ:モノクロ/カラー 30万画素CCDカメラ

- ・測定光源:白色LED光源

- ・測定時間:約1秒/ポイント (1~3mm移動時)

- ・電源電圧:AC100V、300VA

- ・装置寸法:1110W×400D×640H(モニター含む)mm

- ・装置重量 :40kg

- ※ファイバースコープ径φ0.35、0.5、0.8、1.0、1.4、1.9、2.4mmからパイプ内径に合わせて選定

■ 特許取得済み:金属パイプ内面の表面粗さ非破壊測定装置 (特許第7246732号)

小径金属管にファイバースコープを挿入し、CCDカメラで撮影した金属管内面の画像から、階調総和を計算し、事前に検証している階調総和と表面粗さの相関関係から、金属管内面の表面粗さを計算して測定する装置

内面測定の結果

写真は、パイプ内面の測定画像です。

内面粗さに応じて、反射光が変化します。傷や残留物があると明るく光るため、画像から判定して、不良品を自動検出します。

量産工程で使用するため、測定画像やデータはサーバー保存・トレースできます。

きれい(鏡面仕上げ)

きれい(鏡面仕上げ)

【 素管 】

白っぽく光る

【 Ra 0.13 】

少し光る

【 Ra 0.06 】

真っ暗に写る

測定装置の操作方法

- 【1】パイプ内にファイバースコープを奥まで挿入して、治具にセットします。

- 【2】スタートスイッチを押すとファイバーが5mm移動し、連続17回(任意設定)画像撮影します。

- 【3】測定結果をデータベースと照合して、推定した面粗さ(Ra0.13など)をモニタに表示します。

- 【4】パイプ内に傷や残留物があれば、ブザーでNG判定を知らせ、モニタに画像を表示します。

- 【5】測定パイプを抜いて、リセットスイッチを押すとロボシリンダーが原点位置に戻ります。

パイプ内面粗さ測定装置「アラサミール」の紹介動画

● FUTA-Q HP

https://futaku.co.jp/pr/arasamiilmovie/

● YouTube

https://youtu.be/omBKTCXNIFY

「アラサミール」開発の経緯

はじめに

当社は、レーザー加工、小径パイプ精密加工、ノズル加工等の精密・微細加工を主力事業として、医療分野・分析分野を初めとしたお客様の多様なニーズに応えてきました。また1917年創業以来培ってきたものづくり技術をベースに、大手メーカー様や大学・研究機関様の依頼を受けて、コアユニットの開発・設計にも取り組んでおります。

さらに社内の生産性向上や技術競争力の強化を目的として、オリジナルの装置開発も実施しています。

今回、産学連携プロジェクトでオリジナルの『パイプ内面粗さ測定装置』を開発しましたので紹介させていただきます。

従来のパイプ内面の粗さ測定の課題

医療、分析分野で用いられる小径パイプ(内径φ1.5mm以下)においては、内面の粗さは分析結果に影響を与える極めて重要な事項となっております。

当社においては、パイプ内面の高度な研磨技術を持っており、お客様の要望するパイプ内面粗さに仕上げることができます。現時点では、内径φ0.5mmまでの小径パイプの内面面粗度をコントロールすることが可能です。

しかしながら、これまではパイプ内面粗さの測定は、パイプを半削りして測定面を露出させて表面粗さ測定器を使用する、破壊検査でしかできませんでした。このため、お客様のご要望の内面粗さは抜き取り検査でしか保証できず、実際にお客様の手元に届いたパイプは内面の検査をしていないものでした。全数保証には内面粗さの非破壊計測法の開発が不可欠でした。

産学連携プロジェクト

2018年12月~2019年11月の期間で「高品質・高機能(防汚性、高精度、定量性)ノズル、ニードルの量産化確立」というテーマで、当社と関西大学様とがそれぞれの強みを生かしながらプロジェクトを進めてきました。その中のサブテーマとして「内面表面粗さの非破壊での計測法の確立」に取り組みました。

世界初「非破壊パイプ内面表面粗さ測定装置」

基本原理は、小径パイプ(内径φ0.5mm~φ1.5mm)の内径よりも小さいファイバースコープを小径パイプに挿入し、その内面の画像の明るさ情報と、事前に取得した表面粗さと明るさの測定データの相関関係をもとに表面粗さを算出するというものです。

このアイデアは、社内で製作した別の装置でパイプ内面を観察していたところ、「毎回同じ光源・同じ照度で照らしているが、粗さ値が大きいパイプは画像が明るく、粗さ値が小さいパイプは画像が暗い」という、社内での気づきが発端で、今回の産学連携プロジェクトではこの社内報告書をもとに、関西大学システム理工学部青柳研究室のAI分析等の協力を得て画像の数値化に成功いたしました。

また装置構成は操作性を考慮して、パイプを自動制御ステージにセットするとステージの自動移動によるパイプの送りと小径パイプ内面の画像撮影を順次繰り返し実施するよう、プログラムにてコントロールしました。

画像は当初、内面のデータを取得した後、画像処理ソフトにデータを移して表面粗さを計算していましたが、リアルタイムに内面粗さの結果を表示させるように電動ステージのコントローラーで同時処理をするように改良いたしました。

【最後に】

今回のプロジェクトを通じて関西大学様には多大なご協力をいただき、当社の最先端の技術の習得に多いに役立ちました。