HOME > 加工事例

加工事例

加工事例

更新日:

医療

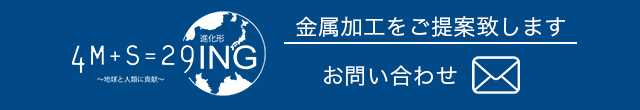

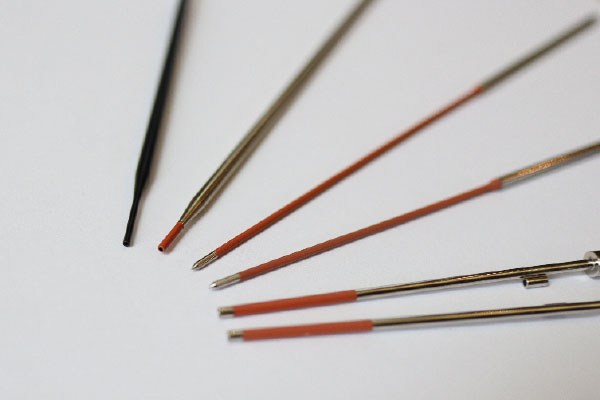

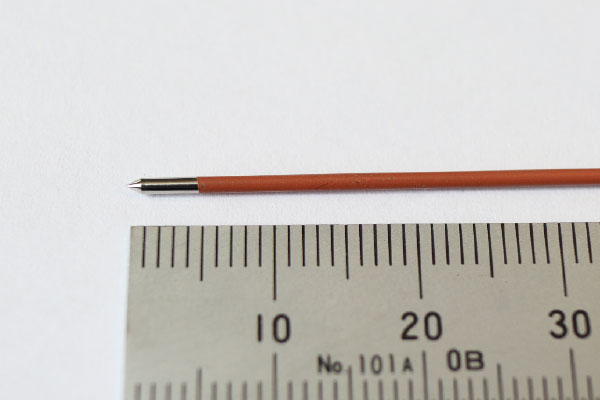

ロングテーパー加工

(センタレス研磨)

SUS304の⻑さ2mワイヤーを片側センタレス研磨を実施

SUS線材 研磨前 φ0.4

研磨後 φ0.04

テーパー⻑さ 300mm

Φ0.5mm

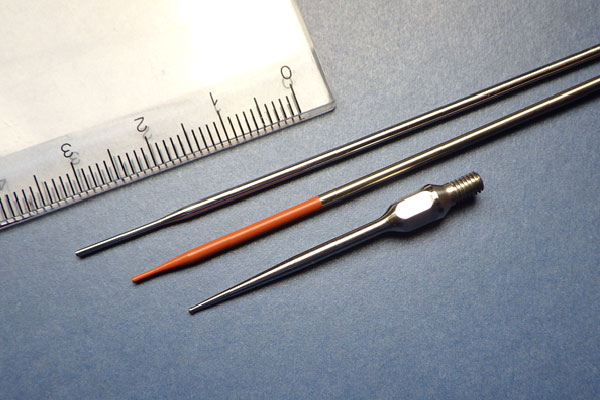

先端3面加工部品

外径φ0.5の先端を針先3面カットして、シャープペンの芯サイズに加工しました。

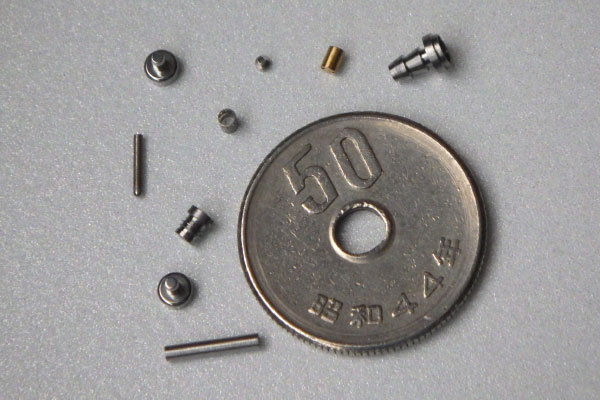

微細部品

(メディカルパーツ)

チタン、セラミックなど様々な材料での微細切削加工が可能です。

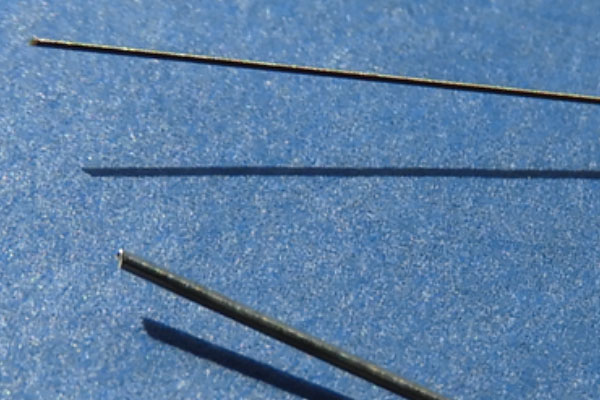

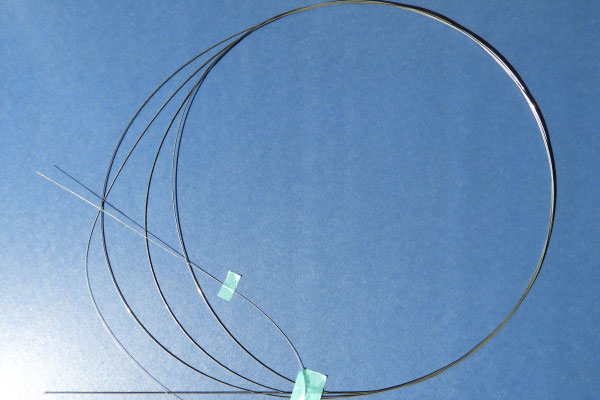

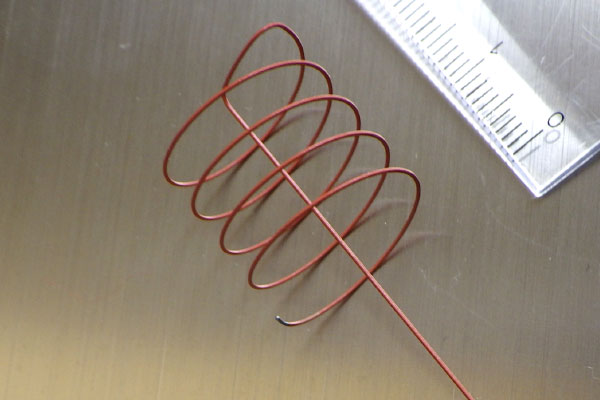

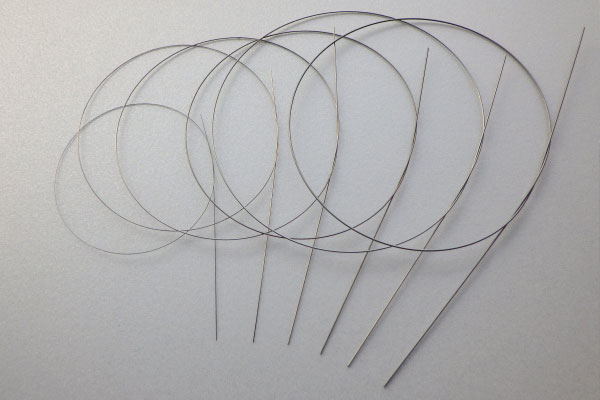

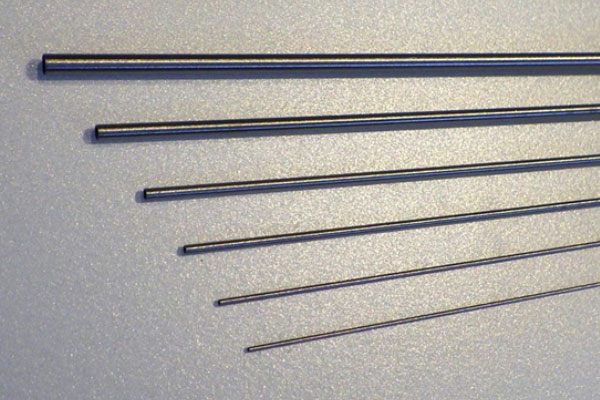

ニチノール・形状記憶合金

(先端フッ素コート)

NiTi合金で作られたNiTiワイヤーは、“変形前の形状” を熱処理によって記憶させることができ、医療用の 処置具にも使用されています。

NiTiワイヤー

(Φ0.13~5.0mm)

「形状記憶効果」および「超弾性」の特性を有 するNiTi合金のワイヤーやシート、小径パイプ を取り扱っています。

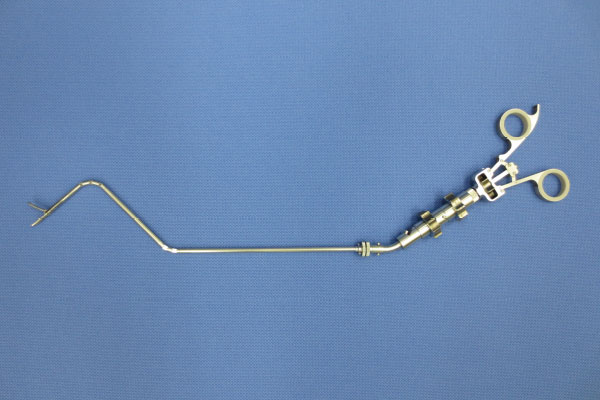

手術用鉗子

(DraCo)

βチタンパイプの技術を生かした単孔式腹腔鏡 手術用鉗子(かんし)です。角度を調節できる3カ所 の屈曲部を持ち、先端の把持部を回転させることができます。

マイクロ鉗子

(チタン微細加工)

加工が困難とされるチタンなどの難削材から削り出した部品を組み合わせて精密組立まで行っています。 鉗子の密着性を高め把持性能を向上させます。

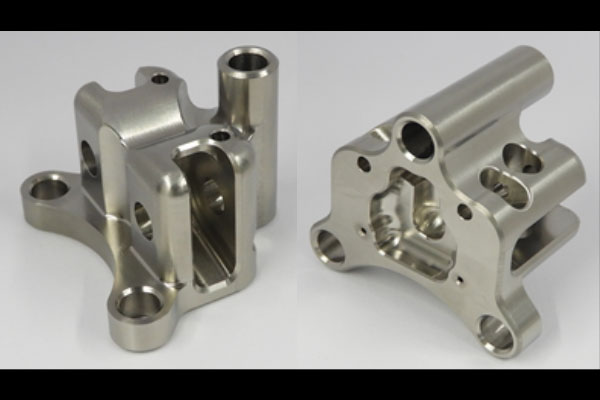

マシニングセンター

(高精度5軸加工)

64チタンの加工サンプルです。

外径・内径・穴開け・研磨などの複合的な技術を要する加工を行います。

微細加工・CNC自動旋盤

(カテーテルなど)

スイス式CNC自動旋盤は、⻑尺の棒状材料を 連続して加工できます。ドリルによる切削加工 では最小φ0.03〜の穴加工が可能です。

分析

厚肉パイプ

(ステンレス・チタン・コバルト合金など)

FUTA・Qは細管だけでなく、様々な厚肉パイプが製作でき外周のセンタレス研磨や内面研磨、曲げ加工など様々なオプション加工もご要望の仕様に対応させていただきます。

パイプ直線加工

(βチタンパイプなど)

高強度のβチタン合金は、FUTA・Qの独自技術により形状を安定させてパイプ化に成功しました。ゲージサイズの極細管を在庫販売いたします。

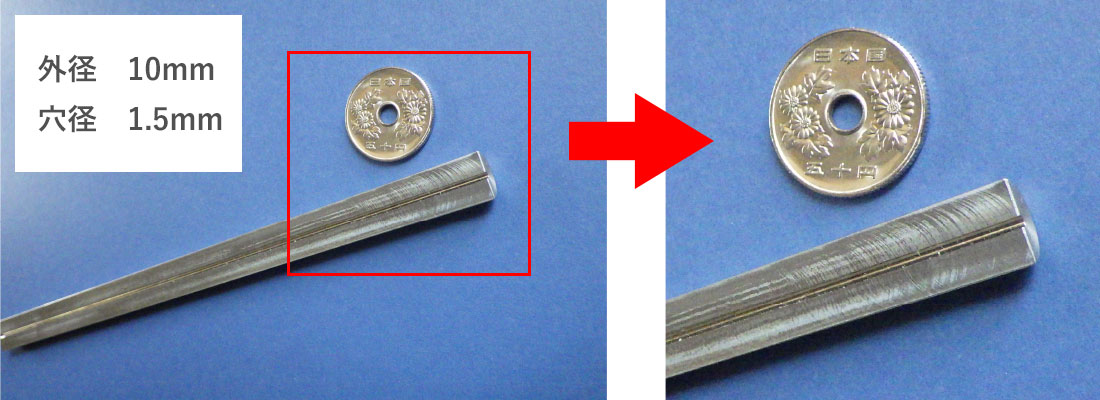

テーパーノズルのスウェージング加工

スウェージング加工は素材を削らず叩いて伸ばし 先端を細くする加工方法です。内面にしわができて 面粗度が低下しますが、FUTA・Qの独自技術により パイプ内面を鏡面仕上げすることを可能にしました。

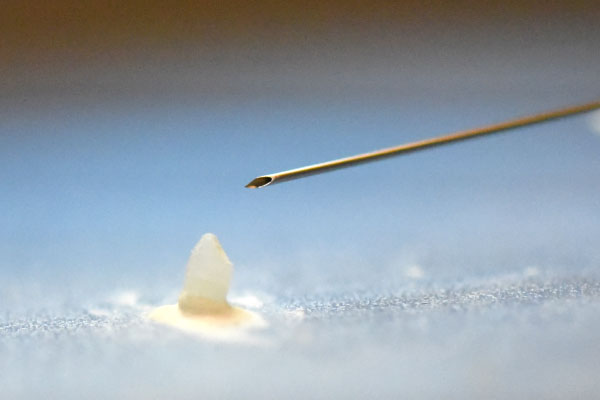

ランセット針先加工

(小径パイプと米粒)

ランセットカット・斜めカットの針先加工です。ランセットカットは注射針にも使用され、ゴムキャップ付き容器へのスムーズな刺通が可能です。

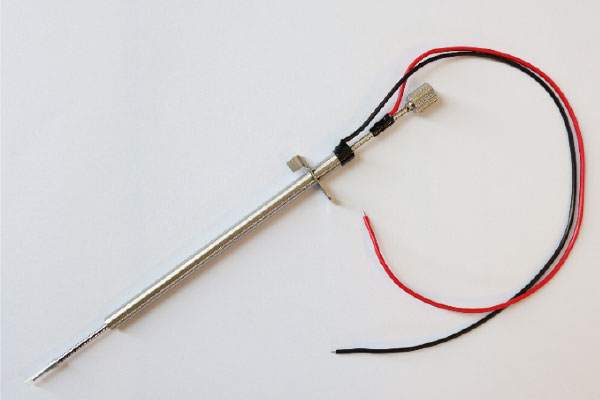

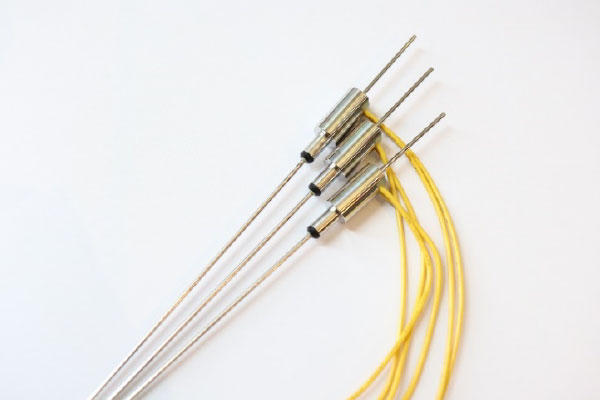

センサー付きノズル

(温度センサー・ヒーター付き)

温度センサー・ヒーター付き・液面検知などセンサー付きノズルも組立まで対応します。吸引・吐出・大気開放を個別に行う、ツインやトリプル分注ノズルも各種製作しております。

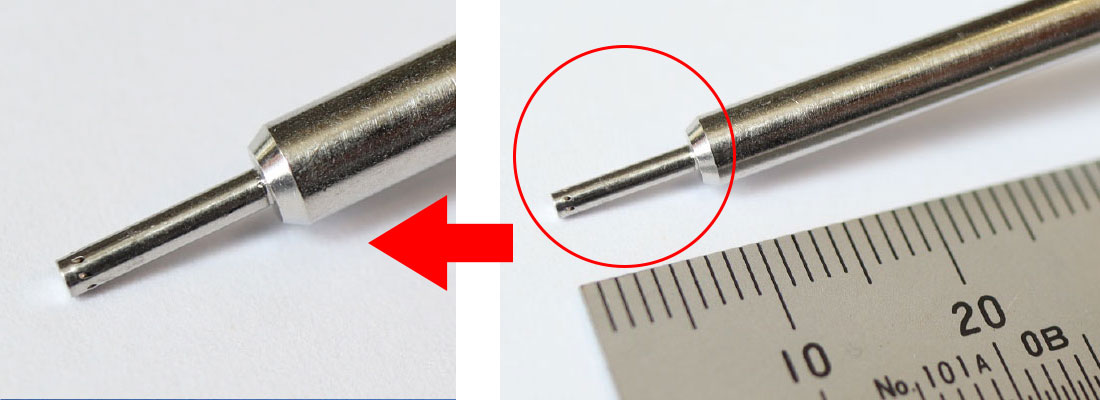

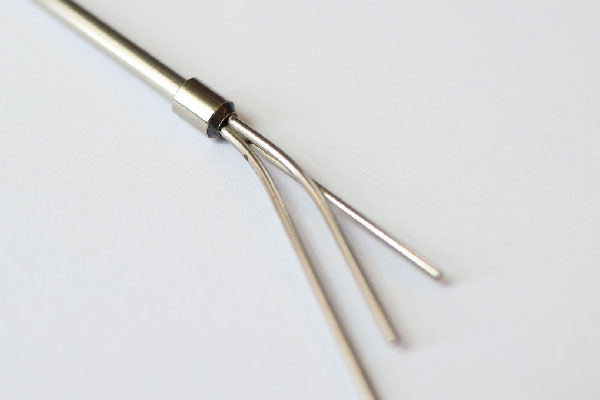

ノズル先端穴加工

(放射角360°)

ノズル先端部に6カ所の穴を開けて、360°放射上に液体を噴射させるノズルです。ご要望に応じて、高精度な穴加工を行います。

レーザー溶接

(直線・回転レーザー溶接)

注射針(外径φ0.5)の細いパイプを接合することができ、 接合部が目立たず、薄肉パイプの溶接にも適しています。

ロー付け

(パイプ側面の接合)

ロー付けは接合部の母材を溶かさない特徴があり、 溶接には向かない複雑な構造や薄板などを比較的 簡単に接合することができます。

薄膜フッ素コート

FC-180コート

コーティングすることにより、液切れ性能・這い上がり防止に有効です。無色透明、高密着性・薄膜(膜厚1μ未満)が特徴で耐薬品性も高いので、繰り返し使用に向いています。

PTFEコーティング

(フッ素系コーティング)

耐熱性、絶縁性、撥水・撥油性に優れたフッ素樹脂の特性があります。ご希望の用途に合わせたPTFEコート剤を選定してコーティングします。

半導体

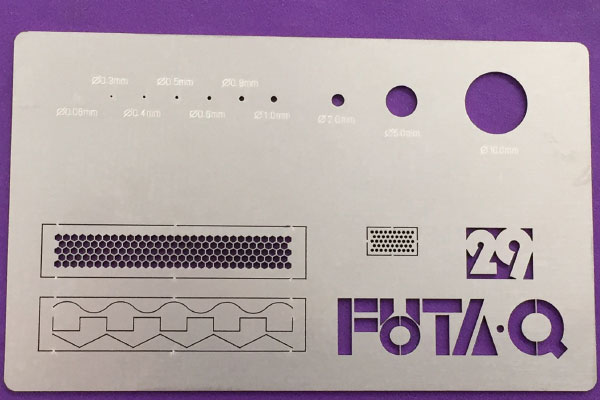

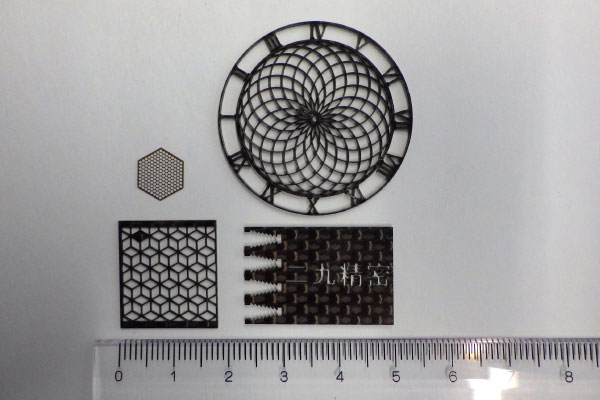

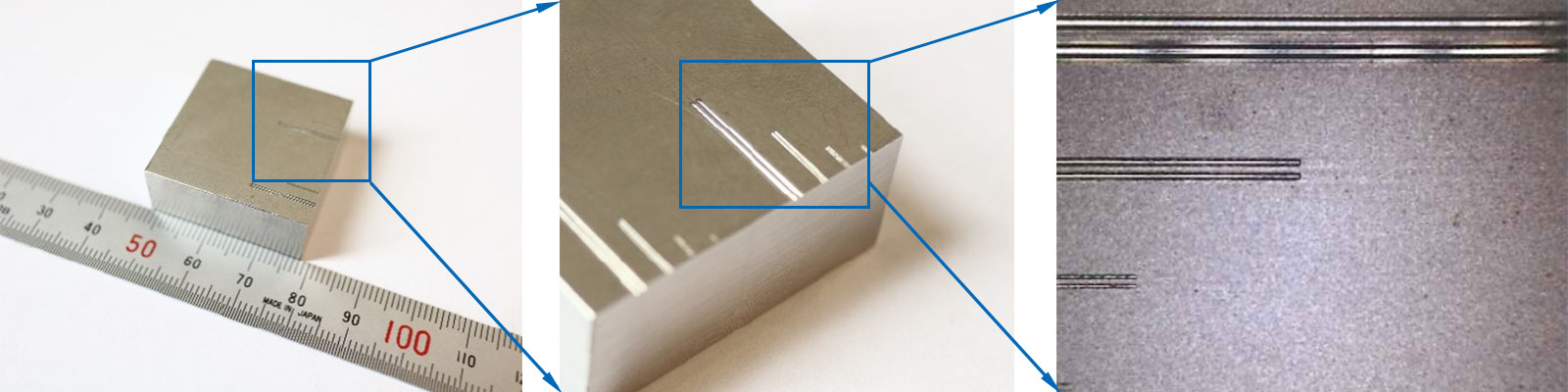

ファイバーレーザー加工(55×90mm t=1.0 板)

下写真は、1mm板に最小Φ0.06mm穴を開けた 微細穴のレーザー加工例です。

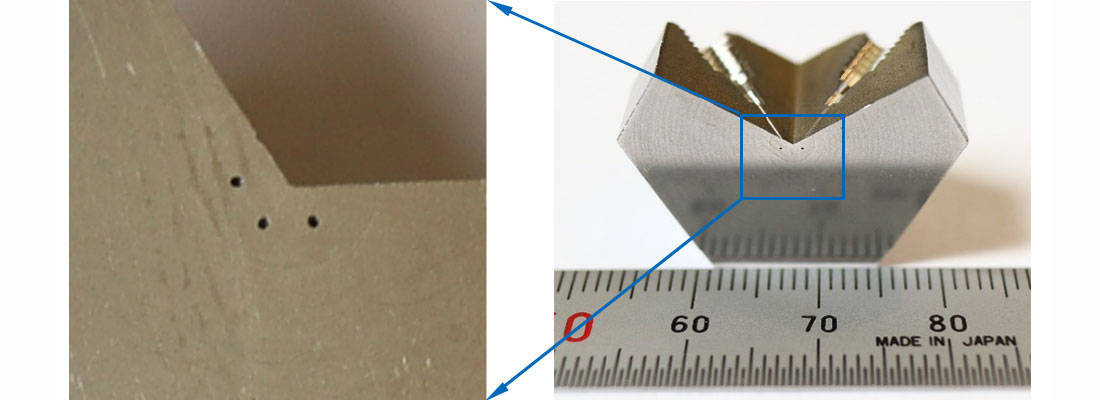

フェムト秒レーザー加工(Φ0.3mm貫通穴)

米粒に2個の貫通穴を開けました。

金属以外にもガラスやシリコン、プラスチックなど、各種材料にレーザー加工ができます。

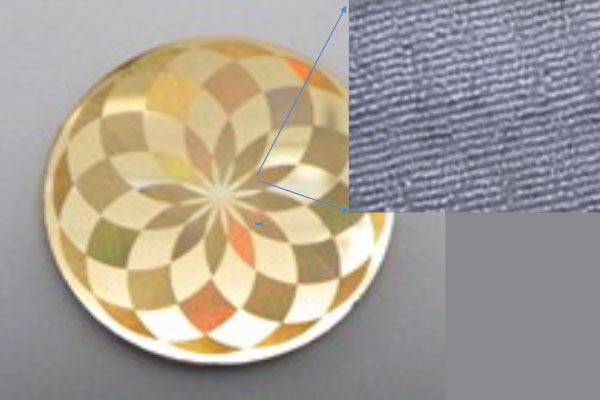

フェムト秒レーザー加工

(ナノ周期構造)

パルスレーザーの誘起周期を用いることで表面にナノ周期構造が形成できます。表面には、多彩な発色変化が見られます。

フェムト秒レーザー加工

(樹脂)

熱影響の少ない、バリなしの高精度加工が可能なため 熱の影響を受けやすい金属(NiTi合金)や熱を吸収しに くい材料(セラミック・ガラス)に対応できます。

鏡面加工

(半導体装置向け)

密閉性を要求されるジョイント部の接合面、 切替えバルブ摺動部のシール面などに 鏡面加工を行い Ra0.03まで磨き上げます。

針先仕上げ加工

(二面カット・三面カット)

専用の刃付け加工機や独自開発の刃付けロボットにて、針先加工を行います。

産業機器

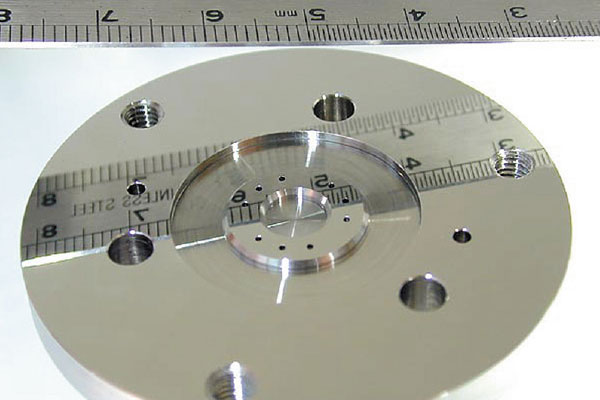

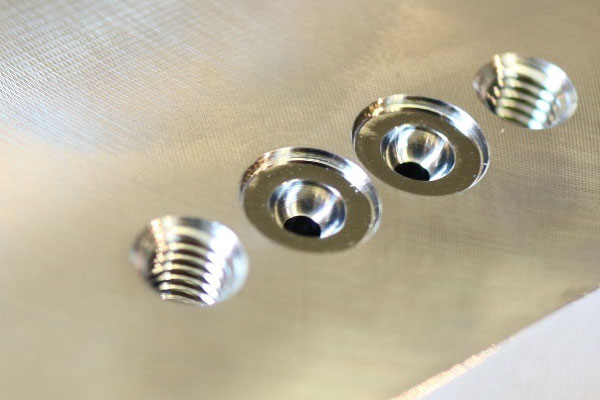

半導体

座ぐり底面のシール部にバニシング加工を行い、表面硬度UPと面粗さRa0.04以下に仕上げております。

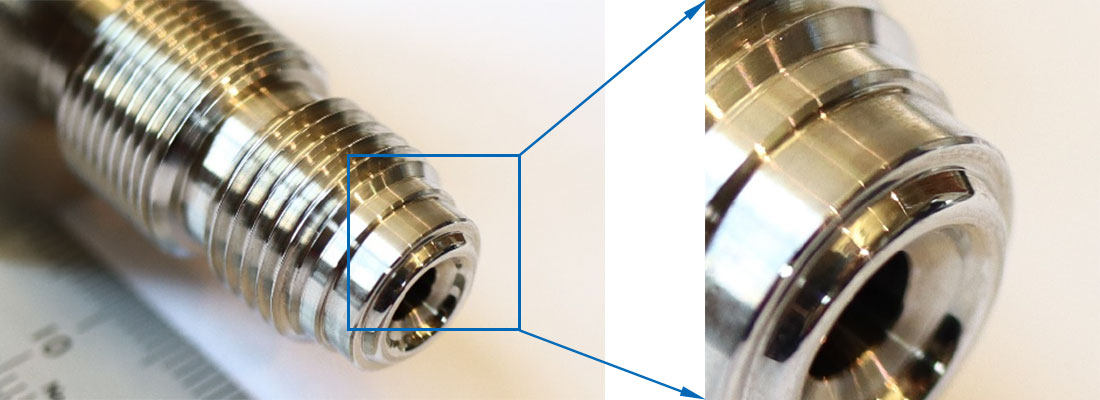

半導体

先端部シール面にバニッシング加工を行い、表面硬度UPと面粗さRa0.04以下に削り出し真空継ぎ手(メタルシール)としています。

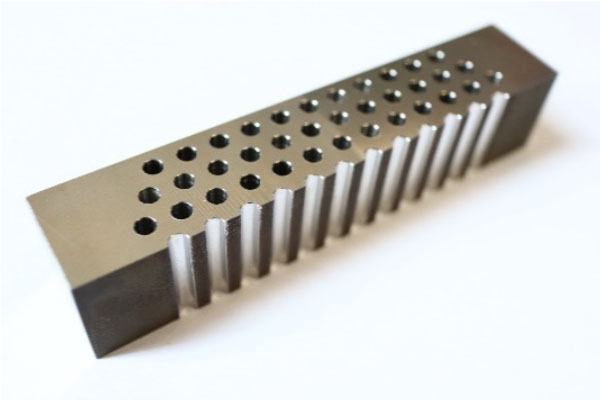

半導体

ステンレスにφ2の穴を等間隔に多数開けています。

刃先が流れることなく、上面から下面へ平行に加工できます。

分析

チタンで製作したヘルール(15A)です。

非常に軽くて丈夫です。

サニタリー仕上げも行います。

医療 小径深穴加工

アスペクト比が、20~30倍の小径深穴加工が可能です。真直度0.05mm、内径面粗度Ra0.1で先端内面部も段差のない形状が可能です。

アスペクト比:穴径に対する深さの比

分析

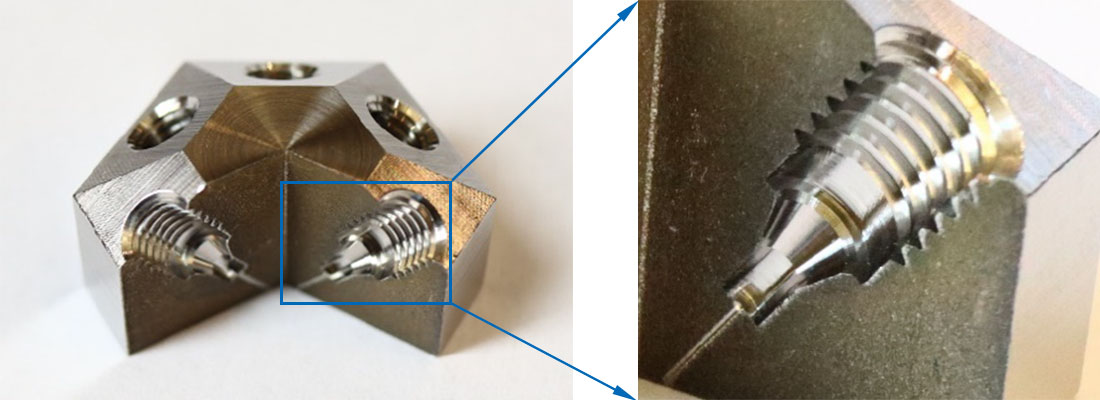

カラムジョイント形式の加工

φ0.2の斜め穴を高精度に等角配置しています。

分析

サニタリー管への接続部品として、ISOヘルール仕様に加工しています。

医療

φ0.6のパイプ先端の先端封止です。丸く仕上げています。

半導体

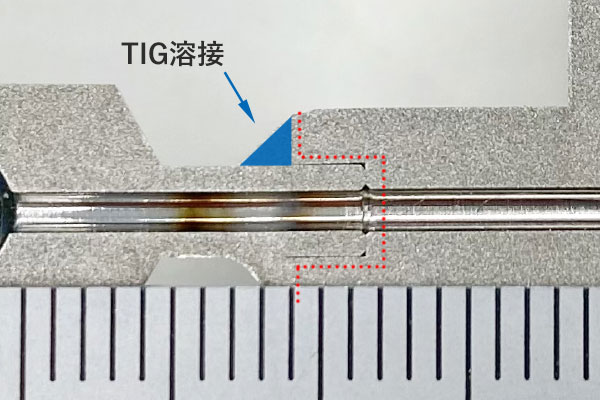

微小部品のTIG溶接が対応できます。

半導体

細穴の交差部分のデッドボリュームを最小限にする加工をしています。